Точному земледелию - отборные семена

Пожалуй, основной мотивацией действий человека является желание улучшить качество жизни своей, и своих близких. Начиная с древнейших времен, человек изобретает варианты выживания в новых для него условиях, расселяясь по Земле. В настоящее время мы научились управлять эффективностью производства сельскохозяйственных культур. Именно сочетание достижений в области точного земледелия, почвосберегающих технологий и органического земледелия дают уверенность в том, что на Земле хватит ресурсов для решения проблем питания растущего населения.

Возможности оценки состояния поля позволяют выровнять агрофон с учетом рельефа поля и контролировать засоренность посевов. В случае невозможности улучшить плодородие поля (из-за особенностей рельефа, разной влажности и других факторов) целесообразно применять технологию дифференцированного сева – одно из последних достижений точного земледелия. При такой подготовке поля, включающей мониторинг плодородия, дифференцированные подкормки в целях выравнивания агрофона и контроль засоренности, для дифференцированного сева требуются отборные семена.

Отборные – это не травмированные, откалиброванные, отобранные по плотности семена. Важно отметить, что машины точного высева созданы, а технология получения семян осталась прежней, что сдерживает возможности эффективного земледелия.

Так, для реализации точного (эффективного) земледелия, перед уборкой, на 1 га должно располагаться строго определенное число стоящих растений, а посевные нормы все еще рассчитываются в килограммах на гектар. Данное противоречие рассмотрим на примере ячменя. Точность нормы высева его семян – 166,1 кг/га, при этом в некалиброванной массе число семян может колебаться от 2,6 до 4 млн. Аналогичная ситуация и по другим культурам. Следовательно, точный высев требует обязательной калибровки семян. Казалось бы, все просто, но есть одно но: число стоящих растений перед уборкой всегда меньше количества высеянных семян; полевая всхожесть семян – известная в растениеводстве проблема.

Многочисленные исследования показали, что основная причина низкой полевой всхожести – механическое травмирование семян машинами, начиная от комбайна при уборке и последующего оборудования при послеуборочной обработке, а также на семенных линиях. Мало того, проросшие из травмированных семян растения частично выпадают в период вегетации, а те, что устояли до уборки, дают низкую продуктивность, по сравнению с целыми семенами. Снижение урожайности различных культур, в зависимости от типов травмирования семян, показано на рисунке 1 и 2.

Рисунок 1. Полевая всхожесть в зависимости от разных факторов.

Рисунок 2. Влияние повреждения зародыша семян ржи на их полевую всхожесть.

Какие же машины оказывают на зерно наиболее агрессивное воздействие?

Установлено, что в послеуборочной обработке травмирование семян (как макро-, так и микротравм) нарастает от одной машины к другой. Наиболее агрессивными машинами являются зернометатели, нории, решета из тонкого стального листа, триерные барабаны, шнековые протравители.

За один проход через норию доля дробленного зерна увеличивается на 2%. При производительности нории 50 т/ч к концу рабочего дня это составляет 8 т, но в объеме поднятых норией 400 т зерна их незаметно, а количество мучки (просев через решета диаметром 1 мм) к концу смены достигает 1,7 т, но ее тоже в составе 400 т не видно. Если машины при взаимодействии с зерном пылят, то пыль представляет в большей степени разрушенное зерно. Если при очистке и приеме зерна кукурузы на элеваторе весь путь движения его отмечен мукой, то это соответствует разрушению защитной оболочки зерна.

Решета, изготовленные из тонкого стального листа, не могут не травмировать зерно, ибо вибрация решета с частотой 14-15 колебаний в секунду для застрявшего в отверстии зерна при его удалении в процессе очистки заканчивается травмированием или разрушением.

Еще хуже обстоит дело в центробежных сепараторах, у которых линейная скорость вращения барабана достигает 4 м/с. В начале зерно с такой скоростью бьется о вращающийся барабан, затем центробежной силой прижимается к решету, совершающему колебательные движения по оси вращения, и после прохода через его отверстие, ударяется с той же скоростью (4 м/с) о кожух сепаратора. Кроме того, положение зерна на щелевых решетах носит случайный характер, что снижает эффективность рассева на 15-20%.

В применяемых компанией «АгроПромэкс» решетах изменена суть взаимодействия сита с зерном – вместо вероятностного применен вынужденно ориентированный принцип (рисунок 3).

Рисунок 3. Принцип взаимодействия зерна и решета новой геометрии.

Даже в традиционных очищающих машинах решета новой геометрии легче очищаются (рисунок 4) и не травмируют зерно.

Рисунок 4. Не травмирующая очистка рельефных решет.

Шнек – это одно из агрессивных устройств для транспортировки и перемешивания зерна – при попадании в зазор между винтовой линией шнека и кожухом зерно не может не травмироваться. Поэтому нельзя использовать машину для последней стадии подготовки зерна к севу, состоящую из шнеков, начиная с подборки зерна с бурта и заканчивая его выгрузкой после протравливания.

Компания «АгроПромэкс» использует протравливатель, в котором зерно в процессе свободного пересыпания покрывается равномерным тонким слоем жидкого состава без травмирования зерна, поскольку в этом устройстве отсутствуют элементы, принудительно воздействующие на зерно.

Для пофракционной технологии (рисунок 5) требуются машины нового типа – очищающе-калибрующие. Именно такие машины позволяют при очистке повысить производительность и при калибровке получить качественное распределение семян по фракциям.

Рисунок 5. Схема пофракционной технологии для пшеницы.

В принцип создания таких машин заложен модульный вариант. Основным модулем (из которых можно «складывать» машины требуемой компоновки и производительности) является рассев с автономным приводом мощностью всего 0,74 кВт и площадью поверхности рассева 3,6 кв.м. Эффективность модуля обусловлена высокой проницаемостью сит, хорошим качеством их очистки в процессе разделения, и активной (возвратно-подбрасывающей) амплитудой колебания. Режим работы модуля-рассева регулируется за счет изменения силы импульса, частоты колебаний и изменения вектора.

Сегодня есть все возможности для внедрения щадящей пофракционной технологии получения семян, что обеспечит точный высев в общей технологии точного земледелия.

Пофракционная технология производства семян позволяет решить еще одну чрезвычайно важную задачу – из каждой фракции семян, выровненных по размеру, выделить продуктивные отборные семена, имеющие более высокую плотность. При традиционной (нефракционной) технологии выделение таких семян возможно весьма приблизительно, ибо при попытке строго разделить семена по одному отличительному признаку – «плотности», при наличии еще одного переменного признака – «размера», просто невозможно, так как при этом более мелкое тяжелое зерно оказывается в одной партии с крупным легким.

Так, если после калибровки семена каждой фракции, выровненные по размеру, разделить на тяжелые и легкие, то уже на этом этапе оценки посевных свойств в семенной лаборатории заметно преимущество тяжелых семян. Полевые испытания ячменя показали, что мелкие тяжелые семена (по крупности ниже требований стандарта) дали бóльший урожай, чем контроль.

Таким образом, снижение травмирования и пофракционная технология выделения из посевного материала наиболее продуктивных семян позволяют:

- повысить точность высева;

- существенно уменьшить норму высева за счет повышения полевой всхожести, т.е. приблизить число семян при севе к числу стоящих растений при уборке;

- решить основную задачу точного земледелия – повысить эффективность землепользования за счет снижения затрат на семена и роста урожайности.

Выемка невзошедших растений показала, что именно травмирование – основная причина низкой полевой всхожести.

Группа компаний «АгроПромэкс» в рамках национальной программы «Развитие АПК» и в соответствии с концепцией «Организация безотходной обработки и хранения зерна» предлагает сельхозпроизводителям современные высокоэффективные агротехнологические комплексы, обеспечивающие послеуборочную обработку, хранение и дальнейшую переработку зерна.

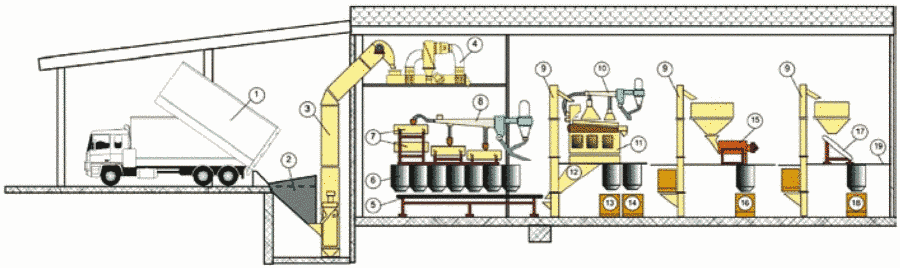

Наше оборудование позволяет свести к минимуму процент скрытых повреждений зерна, микротравм, влияющих на всхожесть семенного материала и пригодность его к хранению. Использование для посева целых и плотных семян, выделенных на семенных линиях «АгроПромэкс» (рисунок 6), повышает урожайность зерновых культур на 30% и более, без применения химии, что подтверждает практический опыт тех хозяйств, где эта техника применяется.

Рисунок 6. Общая компоновка линии по щадящей очистке зерна после комбайна и производству семян: 1 - автотранспорт; 2 - приемный бункер с системой удаления крупного сора (ОЗФ); 3 - щадящая нория с системой возврата осыпи; 4 - сотовый виброаспиратор; 5 - реверсивный ленточный транспортер; 6 - баки для пофракционного размещения откалиброванных семян; 7 - очищающе-калибрующая машина; 8 - система аспирации с устройством отвода сора и фильтрации воздуха; 9 - щадящая внутрицеховая нория для подачи зерна; 10 - система аспирации с устройством отвода сора и фильтрации воздуха для пневмовибростола (ПВС); 11 - ПВС или струйный сепаратор; 12 - бак накопления и возврата семян на повторное разделение по плотности на ПВС; 13,14,16,18 - контейнеры соответственно: с легковесным зерном, с кондиционными семенами, с семенами готовыми к севу, для очищения рапса; 15 - щадящий протравитель; 17 - устройство для отделения подмаренника от рапса; 19 - металлоконструкции для эшелонированного размещения оборудования.

Используя метод организации инновационной агроиндустриальной технологии послеуборочной обработки и хранения зерна в России, разработанный ведущими учеными, компания поставляет комплексы, отличительной особенностью которых является высокая экономичность, низкие затраты на топливо и электроэнергию, что, в свою очередь, значительно уменьшает стоимость конечного продукта.

Группа компаний «АгроПромэкс» готова выступить генеральным подрядчиком при строительстве современных высокоэффективных агротехнологических комплексов. Обращайтесь по телефонам: +7(831)410-49-02; 246-17-63, генеральный директор Русских В.